|

Группа

компаний «ЭНЕРГОСИНТОП» 125412

Москва, ул.Ижорская, д.13/19, корп.1-Б, офис 205 |

|

МОДУЛЬНЫЕ ЭНЕРГОНЕЗАВИСИМЫЕ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ В МЕТАНОЛ, ВЫСОКО- ОКТАНОВЫЙ БЕНЗИН, ДИМЕТИЛОВЫЙ ЭФИР И ВОДОРОД |

|

тел.4841629 office@energosyntop.com |

ВНИМАНИЕ!!! Запущена новая версия нашего

сайта по адресам:

energosyntop.ru и energosyntop.com

ВВЕДЕНИЕ

В России, обладающей третью мировых запасов природного газа, все острее ставится вопрос о необходимости разработки отечественной технологии глубокой переработки газов в синтетическую нефть, моторные топлива и другие химические продукты.

Газохимическая

промышленность России переживает не лучшие времена. На большинстве предприятий

объем производства ниже дореформенного, что связано с падением

платежеспособного спроса на крупнотоннажную продукцию химиндустрии (удобрения,

полимеры, смолы и др.), а также с введением лимитов и постепенным ростом цен на

газ. Вступление России в ВТО для многих предприятий эту ситуацию только

усугубит.

В этих условиях

имеет право на жизнь концепция исходящая из следующих ключевых положений:

·

рост экономики в

стране будет устойчивым, внутренний платежеспособный спрос на продукцию

газохимии будет также расти;

·

приоритетное место в

большой номенклатуре газохимической продукции должны занять долгохранимые,

высокоэкологичные углеводородные топливные и нетопливные продукты для

транспорта, промышленности и бытовых нужд населения;

·

для обеспечения

достаточной рентабельности новые газохимические углеводородные производства

необходимо размещать непосредственно на газовых промыслах;

·

в качестве основных

сырьевых источников, в первую очередь, могут служить невостребованные или

недостаточно полно и эффективно используемые в настоящее время ресурсы газа

(ресурсы малых газовых месторождений — с запасами до 10млрд.м3, а

также низконапорного газа крупнейших газовых месторождений на заключительных

стадиях их эксплуатации, попутные нефтяные газы, угольный метан);

·

параллельно следует

развивать газохимию на базе так называемых генераторных (искусственных горючих)

углеводородсодержащих газов, получаемых при газификации твердых топлив (низкосортные

угли, торф, отходы древесины и растениеводства).

Излагаемая

концепция сформировалась по результатам анализа: современных мировых тенденций

развития новых газохимических производств; объемов и размещения

невостребованных или неэффективно используемых газовых ресурсов России;

состояния и перспектив развития технологий глубокой термохимической переработки

газового, угольного и биосырья в синтетическую нефть, моторные топлива и

нетопливные химические продукты.

За рубежом эти

же технологии, соответствующие проекты и заводы чаще всего обозначаются

аббревиатурой более общего плана — GTL (Gas to Luquide, «газ-в-жидкость»).

Целесообразность

масштабного освоения технологий GTL экономисты обосновывают рядом факторов:

·

значительным

снижением (в 5—6 раз) транспортных затрат на доставку жидкофазной продукции по

сравнению с доставкой исходных газов с удаленных газовых месторождений к

основным потребителям;

·

повышением товарной

стоимости конечной наиболее массовой продукции в виде моторных топлив по

сравнению с исходным сырьем, т. е. существенное повышение доходности газового

бизнеса;

·

стабилизацией на

значительный период времени (40—50 лет) рынка традиционных нефтепродуктов за

счет синтетических углеводородных продуктов, учитывая постепенное истощение

ресурсов природной нефти и прогнозируемый спад ее добычи после 2020—2030 гг. и

в мире, и в России (отметим, что эти прогнозы многими экспертами оспариваются,

хотя разногласия касаются только сроков начала темпа спада добычи нефти и общих

сравнительных ресурсов нефти и газа);

·

повышением

экологических качеств моторных топлив и масел (в синтетических МТ и маслах нет

серы и металлоорганики).

По оценкам

многих западных экспертов, конечная продукция заводов GTL будет успешно

конкурировать на основных мировых рынках с традиционными нефтепродуктами при

цене на природную нефть марки «Брент» не ниже 18долл/брл (в ряде оценок до

15долл/брл) и при отпускной цене газа на заводы GTL, расположенные

непосредственно на месторождениях, не выше 17—20долл/1000м3.

Несмотря на

ожидаемые периодические и, возможно, даже значительные снижения цен на

природную нефть и нефтепродукты, общая долговременная тенденция их роста

признается всеми экспертами. Поэтому коммерческий риск освоения технологий GTL

на ближайшие 10—15 лет считается минимальным, а далее он будет просто

отсутствовать.

Для России

масштабное освоение технологий GTL имеет даже большее значение, чем для

остального индустриального мира, поскольку на ее долю приходится 1/3 мировых

газовых ресурсов. Но практически весь добываемый в настоящее время и

доставляемый по магистральным трубопроводам газ уже распределен между

российскими и зарубежными потребителями. Значимого роста добычи газа пока не

ожидается, поэтому выкроить значительное его количество для развития газохимии

вряд ли удастся.

Обстоятельный

анализ позволил из общего числа 414 неразрабатываемых месторождений природного

газа выделить 248 с небольшими запасами, по большинству которых нет

обоснованных планов освоения. Суммарные запасы этих месторождений равны

3861млрд.м3 что составляет всего 16% суммарных запасов всех 414

неразрабатываемых месторождений. Данные месторождения находятся в 22 субъектах

РФ, причем часть из них — в густонаселенных регионах, а часть — в регионах,

куда до сих пор осуществляется дорогостоящий сезонный завоз нефтепродуктов.

Реальные годовые отборы газа из этих 248 месторождений, по экспертной оценке,

могут составить 8—12млрд.м3 в течение 30—50 лет эксплуатации.

Полагаем, что начинать освоение неразрабатываемых малых газовых месторождений

надо, главным образом, с целью строительства заводов GTL и, прежде всего, в

районах с развитой инфраструктурой, имеющих платежеспособных потребителей

(Северный Кавказ, Уральский и Поволжский регионы). Это позволило бы решить

задачу полного самообеспечения многих регионов моторными топливами, включая ряд

удаленных (Чукотка, Камчатка, Республика Саха (Якутия) и др.).

Отметим, что

конечные цены на завозимое топливо в России во многих случаях уже заметно

превышают мировые. Например, по данным специалистов ВНИИГАЗа, на завершающей

стадии эксплуатация основных на сегодня газовых месторождений страны,

находящихся в Надым-Пур-Тазовском регионе, когда давление на устье скважин

упадет ниже 1,0—1,5МПа, станет экономически невыгодной. При этом количество

остающегося в пластах низконапорного газа достигнет к 2007—2010 гг. примерно

5—7трлн.м3. Эти ресурсы также можно использовать для переработки на

месте по технологиям GTL.

Кроме того,

значительное количество попутных углеводородных газов выделяется при

эксплуатации газоконденсатных и нефтяных месторождений (10—100м3 на

1т нефти). При имеющихся объемах добычи нефти и конденсата в стране годовые

ресурсы этого газа составляют 20млрд.м3. Пока этот газ в основном

сжигается в факелах.

Получаемые по

технологии GTL синтетические жидкие углеводороды превращают практически всю

продукцию химической переработки природного газа в соединения, находящиеся в

жидком состоянии при нормальных условиях (или легко сжижаемых при комнатной

температуре) это, прежде всего:

·

метанол, диметиловый

эфир (ДМЭ), метилтретбутиловый эфир (МТБЭ);

·

ширококипящая фракция

углеводородов – синтетическая нефть (СН);

·

отдельные

углеводородные фракции, в том числе синтетические моторные топлива.

|

Источник

сырья |

Малые газовые месторождения и низконапорные выработанные

скважины |

Попутный нефтяной газ |

Шахтный метан |

|

Состояние

в настоящее время, наносимый

вред |

Консервация

нерентабельных скважин, взрывоопасность, утечки газа в атмосферу |

Вред для

экологии при сжигании в факелах, парниковый

эффект |

Выброс с вентиляцией

шахт в атмосферу, взрывоопасность |

|

Потеря

ценного энергетического сырья |

|||

|

|

1кг~0,35коп |

1кг~0,35коп |

1кг~0,35коп |

|

|

|||

|

|

2.5кВт.ч~3,18руб |

|

|

|

|

|

Блок

мембран |

|

|

1,05кг~7,30руб |

1,05кг~7,30руб |

|

|

|

|

|

|

|

|

0,6кг~11,68руб |

0,4кг~7,08руб |

|

|

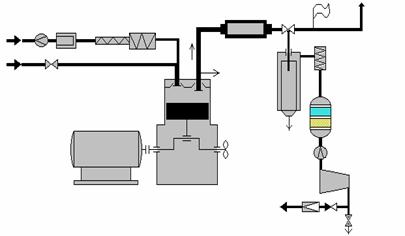

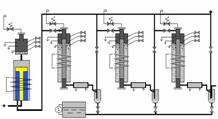

Из приведенной схемы видно, что из

Следует

отметить, что попутный газ при нефтедобыче может не только иметь минимальную

цену. Наоборот, за горящие на нефтепромыслах факела платятся большие штрафы за

ущерб наносимый экологии. Использование такого газа в качестве сырья делает

экономическую эффективность установки еще выше.

Кроме

того, электрогенератор на валу ГСГ вырабатывает из килограмма газа ~2,5кВт.ч

электроэнергии, стоимостью 3,18 руб (если бы она потреблялась извне), которая

используется для собственных нужд, делая установку энергонезависимой. Далее,

полученный метанол можно переработать в

Использованы фрагменты статей

«Природный газ заменит нефть» в журнале «Мировая энергетика» №1, 2005г, Штернберг

А., Макаров П., Сергеева О. и «Концепция развития новых производств в

газохимической промышленности» «Газовая промышленность» №12, 2003г

Скачать текстовую версию сайта в формате

Word (21 лист, 357кБ)

Скачать текстовую версию сайта в

архиве ZIP (94кБ)